Сергей Журавлёв: в России создали газотурбинный двигатель сверхмалого размера. Энергия будущего: персональная электростанция Сверхмалый газотурбинный двигатель

О проблеме легких двигателей для малой авиации, писали и год назад, и два года, и десять лет назад. Принимаются программы развития АОН, к разработке легких маломощных двигателей подключился Центральный институт авиационного моторостроения ЦИОМ им. А.В. Баранова. Принимаются правительством программы помощи производителям техники для АОН. Мелькают в печати и на телевидении самолеты отечественной разработки. Где-то они и летают, где-то их испытывают.

Но по-прежнему, как и в предыдущие года, говорят и пишут об отсутствии отечественного легкого двигателя. Огромная страна не стеснялась взять иностранный двигатель, приспособить его под возможности нашего производства, что-то улучшить, где-то потерять в качестве, но на выходе иметь наш, отечественный двигатель, который сможет послужить образцом и прототипом для целой линейки модернизированных движков. Отечественная история развития авиации, полна подобных примеров, и даже нет смысла их здесь приводить.

А где же воз?

Итак, в огромной стране, практически не осталось инфраструктуры для производства поршневых двигателей малой мощности. Таких, которые были бы способны поднять нашу малую авиацию и поставить ее что называется «на крыло».

Однако выход есть и из этой ситуации. Выход быть может не самый быстрый, и простой, но есть. Это разработка своих, отечественных микро и минидвигателей ГТД (газотурбинный двигатель).

Огромные холдинги, консорциумы и всевозможные ФГУП (кто не знает это Федеральное Государственное Унитарное Предприятие), изучают проблему, разрабатывают концептуальные проекты, создают предприятия с иностранным участием и осваивают государственные инвестиции. Вероятно, по прошествии энного количества времени мы на выходе всех этих корпоративных усилий и получим какой-то готовый продукт.

ЦИАМ ведет НИОКР

ФГУП «Центральный институт авиационного моторостроения им. П.И.Баранова» широким фронтом ведет НИОКР создания перспективных газотурбинных и поршневых двигателей в интересах разработчиков беспилотных летательных аппаратов, самолетов и вертолетов малой авиации. «АвиаПорт» приводит систематизированное изложение выступлений начальника сектора ЦИАМ (малоразмерные ГТД) Владимира Ломазова и начальника сектора ЦИАМ (ПД) Александра Костюченкова на II международной конференции «Беспилотная авиация — 2015».

- «…Работы по перспективным поршневым двигателям

В России в настоящее время полностью отсутствует производство поршневых авиадвигателей для беспилотников и легких самолетов и вертолетов, что заставляет отечественных конструкторов применять авиадвигатели зарубежного производства. В связи с огромной потребностью в таких двигателях, ЦИАМ проводит НИОКР и прорабатывает проекты перспективных поршневых авиадвигателей в интересах их применения на беспилотных летательных аппаратах, легких самолетах и вертолетах».

- «…Основные требования к авиадвигателям

Основными критериями при создании перспективных двигателей являлись стоимость эксплуатации, назначенный межремонтный ресурс и топливная эффективность, которые в совокупности определяют расходы на летный час. Проведенные расчеты показали, что для двигателей такого класса стоимость летного часа должна быть не более 500 рублей за час полета (без учета стоимости ГСМ), технический ресурс должен составить не менее 8000 часов. При таких показателях стоимость жизненного цикла составит 3,2 млн. рублей в сегодняшних ценах».

- «…Новые технологии создания малоразмерных ГТД

ЦИАМ проводит работы по внедрению новейших технологий для снижения массы, повышения качества отдельных узлов и деталей. Подтверждено снижение себестоимости изготовления колеса компрессора почти в 20 раз против классического колеса с вставными лопатками. За счет применения современных технологий литья цена ротора уменьшена примерно в 15-18 раз по сравнению с ротором стандартной вспомогательной силовой установки такой же размерности, которая стоит на отечественных самолетах. В качестве опытного образца изготовлен и будет испытываться на стенде стартер-генератор с возможностью раскручивания до 90 тысяч оборотов, который ставится на вал без редуктора и существенно уменьшает массу двигателя. Он обеспечивает мощность до 4 кВт и имеет массу всего лишь 700 грамм, против сегодняшних 10 кг».

(по материалам портала aviaport httр://www.аviaport.ru/nеws/2015/05/08/338921.html

Лаборатория интеллектуальной механики «Аудит Аналитик» (АА+)

За этим интригующим названием, скрывается группа энтузиастов, которые разработали, создали, и в данный момент уже испытывают первый опытный образец микро ГТД.

Сергей Журавлев Генеральный директор, вдохновитель и генератор идей Лаборатории со своим детищем в руках.

Вот что говорит про свою команду Сергей Журавлев, Генеральный директор Лаборатория интеллектуальной механики «Аудит Аналитик» (АА+):

«Кто Мы?

Команда разработчиков моделей и прототипов сложных систем (экосистем), и алгоритмов управления ими, как в технической, так и в гуманитарной сферах.

Наши компетенции опираются на собственную концепцию организации научно-конструкторского сообщества, распределённого (сетевого) производства и непрерывного процесса совершенствования линейки высокотехнологичных продуктов в испытательно-монтажном комплексе. Мы не считаем нужным покупать станки и строить завод. В России уже так много избыточных производственных мощностей, и покупок новейшего оборудования, что их надо загружать работой».

Сергей полон оптимизма и здорового реализма, и у него есть для этого все основания.

«Нам выдался редкий шанс войти в мировую элиту производителей малых турбин. Минимизация и локализация, роботизация и автономия – тренды XXI века, в которые пока ещё можно встроиться на равных с лидерами энергообеспечения малого авиастроения, беспилотной авиации, локальной энергетики. В России очень сильные физическая и математическая, материаловедческая и инженерная школы. Их потенциал позволяет в минимальном объёме турбины, достичь максимальных, значений эффективности, в первую очередь эксплуатационной, малыми силами и средствами».

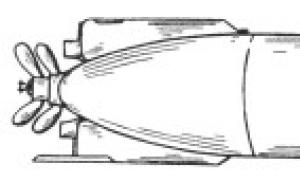

Опытный образец ГТД малой тяги серии МкА

Следует отметить, что разработка газотурбинных установок малой тяги лишь одно из направлений, которым занимается Лаборатория АА+, и этот проект полностью частный, и быть может именно поэтому после всех расчетов, проработок и проб, они имеют на выходе уже готовый опытный образец.

Вот так буднично, на подоконнике, на тетрадке с расчетами и схемами уместился первый опытный ГТД малой тяги марки МкА. Родоначальник серии двигателей разной мощности, которые можно будет применять в различных отраслях.

Двигатель уже проходит испытания на стенде в лаборатории. Вот некоторые его параметры, которые уже четко определены:

Основные данные опытного образца ГТД малой тяги серии МкА (микро авиационный):

- Вес – 2060 гр.

- Длина – 324.00 мм

- Диаметр основной – 115.00 мм

- Ширина с пилонами – 128.00 мм

Рабочие характеристики:

- Тяга максимальная – 200 N

- Тяга рабочая – 160 N

- Расход топлива (на макс. тяге) – 460.00 ml \ min

- Используемое топливо – керосин\дизельное топливо

- Максимальные скорость вращения – 120 000 об\мин

«Разработанный двигатель отличается от изучавшихся нашим КБ аналогов, конструктивом, материалами, характеристиками. А также заранее продуманной интеграцией в ряд изделий».

Дмитрий Рыбаков

заместитель директора по инновациям Группы компаний “Беспилотные системы”

В Группе компаний «Беспилотные системы» настолько уверены в перспективности серии двигателей разработки Лаборатории, что начали проектирование перспективного БПЛА специально под них.

Я абсолютно уверен, что через некоторое время, мы увидим, легкие, мощные и экономичные двигатели Лаборатории АА+ не только на легких самолетах, автожирах и вертолетах, но и на большой авиационной технике.

В заключении хотелось бы привести еще одно высказывание Сергея Журавлева:

«Наша команда решилась на разработку маленького газотурбинного двигателя с большими амбициями. Представляя его Вам, мы гордимся тем, что не копировали имеющиеся в мире аналоги, а применяя современные методы анализа и моделирования, новейшие технологии и материалы, создали сложнейшее энергетическое устройство как платформу научно-технических решений с большим потенциалом развития и диапазоном применения.

ФГУП "Центральный институт авиационного моторостроения им. П.И.Баранова" широким фронтом ведет НИОКР создания перспективных газотурбинных и поршневых двигателей в интересах разработчиков беспилотных летательных аппаратов, самолетов и вертолетов малой авиации. "АвиаПорт" приводит систематизированное изложение выступлений начальника сектора ЦИАМ (малоразмерные ГТД) Владимира Ломазова и начальника сектора ЦИАМ (ПД) Александра Костюченкова на II международной конференции "Беспилотная авиация - 2015".

Работы ЦИАМ по малоразмерным ГТД

Сектор для проведения НИОКР в интересах создания научно-технического задела и изготовления экспериментальных образцов перспективных авиадвигателей был создан два года назад. Речь идет о работах по исследованию вопросов и проблем создания короткоресурсных турбореактивных двигателей (ТРД) с тягой на стенде порядка 100 кг и турбовинтовых двигателей (ТВД) мощностью до 360 л.с. В ЦИАМ прорабатывается несколько проектов авиадвигателей: ТРД-100 на 106 кг тяги, ТРД-160 на 168 кг тяги, турбовинтовых ТВГТД на 360 л.с. мощности массой 55 кг и ТВГТДр с регенерацией тепла на мощность 350 л.с. и некоторые другие.

Основные требования к авиадвигателям

Основными критериями при создании перспективных двигателей являлись стоимость эксплуатации, назначенный межремонтный ресурс и топливная эффективность, которые в совокупности определяют расходы на летный час. Проведенные расчеты показали, что для двигателей такого класса стоимость летного часа должна быть не более 500 рублей за час полета (без учета стоимости ГСМ), технический ресурс должен составить не менее 8000 часов. При таких показателях стоимость жизненного цикла составит 3,2 млн рублей в сегодняшних ценах.

Создание унифицированного газогенератора

Известно, что "сердцем" ГТД является газогенератор (ГГ), поэтому ключевым вопросом является создание перспективного ГГ с расходом воздуха 1,5-1,6 кг/с. Двигатель с таким газогенератором должен обходиться заказчикам в виде ТРД для беспилотников по цене порядка в 500-550 тысяч рублей, то есть примерно 5000 рублей за один кг тяги. Это та нормативная составляющая, которую хотели бы видеть все заказчики, чтобы весь беспилотник получился недорогим. Сейчас институтом ведутся работы по разработке ГГ длиной порядка 500 мм и 240 мм в диаметре.

По проведенному анализу, базовые составляющие цены газогенератора:

Многим заказчикам хотелось бы видеть двигатель сложного цикла, который по расходу топлива приближается к поршневым двигателям. Это двигатель (ТВГТДр) с регенерацией тепла. Такие двигатели реализованы в наземной технике и выпускаются серийно. У классического ТВГТД удельный расход топлива составляет 0,296 кг/л.с.*ч, на ТВГТДр - 0,23 кг/л.с.ч, а у лучших поршневых двигателей - 0,16 кг/л.с.ч. Двигатель с теплообменным аппаратом находится сейчас на стадии изготовления опытных образцов.

Широкая линейка двигателей в интересах народного хозяйства и обороны может быть создана на базе одного ГГ. Есть и технические, и технологические, а также организационные предпосылки для того, чтобы создать ГТД в указанном классе мощности стоимостью 1,2 млн рублей.

ГТД на базе унифицированного газогенератора:

- ТВГТДр с регенерацией тепла 50%

ЦИАМ проводит работы по внедрению новейших технологий для снижения массы, повышения качества отдельных узлов и деталей. Подтверждено снижение себестоимости изготовления колеса компрессора почти в 20 раз против классического колеса с вставными лопатками. За счет применения современных технологии литья цена ротора уменьшена примерно в 15-18 раз по сравнению с ротором стандартной вспомогательной силовой установки такой же размерности, которая стоит на отечественных самолетах. В качестве опытного образца изготовлен и будет испытываться на стенде стартер-генератор с возможностью раскручивания до 90 тысяч оборотов, который ставится на вал без редуктора и существенно уменьшает массу двигателя. Он обеспечивает мощность до 4 кВт и имеет массу всего лишь 700 грамм, против сегодняшних 10 кг.

Работы по перспективным поршневым двигателям

В России в настоящее время полностью отсутствует производство поршневых авиадвигателей для беспилотников и легких самолетов и вертолетов, что заставляет отечественных конструкторов применять авиадвигатели зарубежного производства. В связи с огромной потребностью в таких двигателях, ЦИАМ проводит НИОКР и прорабатывает проекты перспективных поршневых авиадвигателей в интересах их применения на беспилотных летательных аппаратах, легких самолетах и вертолетах.

Преимущества применения в авиации поршневых двигателей

По удельной стоимости и удельному расходу топлива авиационные поршневые двигатели (АПД) значительно превосходят газотурбинные двигатели (ГТД) в своем классе мощности до 500 л.с. В тоже время, АПД существенно уступают ГТД по удельному весу. Кроме того, при времени полета более пяти часов дизельные двигатели также имеют значительные преимущества перед ГТД. Бензиновые АПД представлены в основном двухтактными двигателями мощностью до 50 л.с. и четырехтактными мощностью 50-400 л.с. Кроме того, с возможностью работы на авиакеросине используются дизельные двигатели мощностью 100-500 л.с. и роторно-поршневые мощностью до 300 л.с.

Проводимые НИОКР в интересах создания перспективных АПД

ЦИАМ исследует как новые конструктивные схемы, так и применение самых современных материалов и перспективных технологических решений. Например, в настоящее время в рамках проводимых НИР создается унифицированная роторно-статорная группа, а также ведется изготовление и подготовка к проведению стендовых испытаний двигателя на 100 л.с. Проводятся исследования новых материалов при создании самых ответственных узлов и деталей АПД.

Линейка прорабатываемых ЦИАМ перспективных российских АПД

В рамках проводимых НИОКР прорабатывается ряд АПД различного диапазона мощности. В частности, в работе находится ряд роторно-поршневых авиадвигателей мощностью от 100 л.с. до 300 л.с. на базе унифицированной роторно-статорной группы, бензиновый двигатель мощностью 120-150 л.с. с возможностью оснащения турбокомпрессором, дизельный АПД мощностью 300 л.с. для беспилотников, легких самолетов и вертолетов. Кроме того, на стадии разработки Технического задания находится разработка АПД мощностью 50 л.с. и ряд дизельных АПД мощностью 450-800 л.с.

АПД ПД-1400

АПД ПД-1400 разрабатывается совместно ЦИАМ и Гаврилов-Ямским машиностроительным заводом "Агат". Разрабатываемый поршневой четырехтактный воздушного охлаждения с редуктором АПД должен иметь мощность взлетную 90 л.с., удельный расход топлива на уровне 210 г/л.с.*ч и удельный вес 0,75 кг/л.с. Этот двигатель уже прошел достаточно большой комплекс испытаний и они продолжаются.

АПД ПД-2800

АПД ПД-2800 также разрабатывается в рамках ОКР совместно с Гаврилов-Ямским машиностроительным заводом "Агат". Этот поршневой четырехтактный дизельный двигатель жидкостного охлаждения готовится к испытаниям. Он рассчитан на мощность 300 л.с., его удельный расход топлива должен составить 160 г/л.с.*ч, а удельный вес 0,75 кг/л.с.

Перспективные показатели прорабатываемых АПД

Применение самых современных технологий при изготовлении перспективных АПД позволит снизить массу силовой установки на 20-25%, снизить удельный расход топлива на основных режимах на 15-20%, повысить ресурс АПД до 5000 часов, снизить эксплуатационные расходы на 30-40%.

Сравнение АПД и ГТД:

| Наименование | TS-100 | МГТД-250 | МГТДр-250 | М337 | SR-305-230 |

|---|---|---|---|---|---|

| Разработчик | Чехия | ЦИАМ | ЦИАМ | Чехия | Франция |

| Стадия разработки | Опытный | Эскизный проект | Эскизный проект | Серийный | Опытный |

| Мощность, л.с. | 240 | 360 | 350 | 235 | 230 |

| Удельный расход топлива, кг/л.с. ч | 0,39 | 0,31 | 0,25 | 0,22 | 0,16 |

| Часовой расход топлива, кг | 42 | 33,5 | 22 | 21,7 | 14,8 |

| Масса двигателя, кг | 55 | 45 | 87 | 153 | 181 |

| Межремонтный ресурс, час | 500 | 2 500 | 2 500 | 1 000 | 1 500 |

| Назначенный ресурс, час | 1 500 | 7 500 | 7 500 | 3 000 | 4 500 |

| Стоимость серийного образца, млн руб. | 3,6 | 1,3 | 2,1 | 1,8 | 2,4 |

На Российском рынке энергетического оборудования достаточно широко представлены газотурбинные установки малой мощности, выпускаемые на базе авиационных двигателей такими предприятиями, как «Пермский моторостроительный завод», НПО «Сатурн», «Завод им. В.Я. Климова» и др. Топливом в таких установках является керосин, дизельное топливо, природный газ и попутный газ нефтяных месторождений.

Необходимое оборудование размещается в транспортабельных контейнерах, оборудованных всеми необходимыми системами для их нормальной эксплуатации.

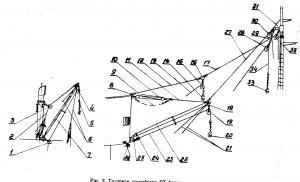

На рис.5.4 представлена типовая модульная газотурбинная установка (газотурбинная ТЭЦ), предназначенная для производства электрической и тепловой энергии.

Модульное исполнение газотурбинных ТЭЦ повышает надежность источника электро - и теплоснабжения и сокращает сроки монтажа от нескольких дней до нескольких недель, в зависимости от комплектации и местных условий.

В табл. 5.1 приводится перечень отечественных и зарубежных предприятий и основные технические характеристики, выпускаемых ими газотурбинных установок для выработки электрической и тепловой энергии.

Особое место в ряду выпускаемых ГТУ зарубежными фирмами занимает микротурбинные установки (МТУ) компании Calnetix Power Solutions. В настоящее время компания выпускает установку мощностью 100 кВт модели ТА-100.

Микротурбинная установка изготовлена по блочно-модульному принципу, позволяющему заменять в случае необходимости отдельный узел, а не изделие в целом, и поставляется в полной заводской готовности. Общий вид микротурбинной установки представлен на рис.5.5.

Рис.5.4. Типовая модульная газотурбинная ТЭЦ

Рис.5.4. Типовая модульная газотурбинная ТЭЦ

| | |

||||||||||||||||||

| |

|||||||||||||||||||

| |

|||||||||||||||||||

| |

|||||||||||||||||||

| |

|||||||||||||||||||

| |

|||||||||||||||||||

| |

|||||||||||||||||||

| |

|||||||||||||||||||

| |

|||||||||||||||||||

| |

|||||||||||||||||||

| |

|||||||||||||||||||

| | |

||||||||||||||||||

| |

1 - дожимной газовый компрессор; 2 - котел утилизатор; 3 - рекуператор; 4 - воздухозаборник турбогенератора; 5 - воздухозаборник системы охлаждения подкапотного пространства; 6 - шкаф силовой электроники; 7 - масляная система; 8 - турбогенератор; 9 - выход силовых кабелей; 10 - топливная система; 11 - подвод газа; 12 - слив теплоносителя из поддона; 13 - выход горячей воды; 14 - вход холодной воды

В состав установки входят: турбогенератор, камера сгорания, рекуператор, система утилизации тепла с котлом-утилизатором (КУ), маслосистема, топливная система, дожимной газовый компрессор, силовая электроника, цифровая система автоматического управления, воздушная система охлаждения подкапотного пространства и силовой электроники, аккумуляторные батареи.

Принцип работы установки следующий. Очищенный атмосферный воздух попадает в воздухозаборник 4, откуда он поступает на вход в компрессор. В компрессоре воздух сжимается и за счёт этого нагревается до температуры 250 °С. После компрессора воздух поступает в специальный газовоздушный теплообменник (рекуператор) 3, где он дополнительно подогревается до температуры 500 °С. Дополнительный подогрев позволяет примерно в 2 раза повысить электрическую эффективность установки. Далее нагретый сжатый воздух перед камерой сгорания смешивается с газообразным топливом высокого давления, и гомогенная газовоздушная смесь поступает в камеру сгорания для горения. Для повышения давления газа используется штатный дожимной компрессор.

Покидая камеру сгорания, нагретые до температуры 926 °С выхлопные газы поступают в турбину 8, где, расширяясь, совершают работу, вращая её, а также расположенные на этом же валу колесо компрессора и высокоскоростной синхронный генератор.

После расширения в турбине выхлопные газы с температурой 648 °С по газоходу попадают в рекуператор 3, где отдают своё тепло сжатому воздуху после компрессора. Температура выхлопных газов после рекуператора снижается до 310 °С.

На выходе из рекуператора стоит байпасная заслонка, которая направляет выхлопные газы либо по байпасному газоходу, либо напрямую в котёл-утилизатор 2. В котле-утилизаторе (газоводяном теплообменнике) выхлопные газы отдают своё тепло сетевой воде, которая нагревается там до требуемой температуры.

В отличие от других производителей, частота вращения ротора практически не зависит от нагрузки и поддерживается на уровне 68000 об/мин. Это позволяет без дополнительных аккумуляторных батарей в один приём принимать до 100 % нагрузки.

Турбогенератор

Турбогенератор является основной и наиболее наукоёмкой и трудоёмкой частью установки. Общий вид турбогенератора в разрезе показан на рис.5.6.

Таблица 5.1

Технические характеристики газотурбинных двигателей

| Модель | Мощность номинальная, МВт | Расход газа на 100%-й нагрузке, кг/ч | КПД, % | Степень повышения давления | Расход рабочего тела через двигатель, кг/с | Частота вращения выходного вала генератора, об/мин | Температура газов на выходе из двигателя, С° | Давление топливного газа, МПа | |||||||||||||||||||||||||||||||||||||||||||

| Аэросила, НПП, ОАО | |||||||||||||||||||||||||||||||||||||||||||||||||||

| 1А16-100 | 0,333 | 94,6 | |||||||||||||||||||||||||||||||||||||||||||||||||

| Зоря-Машпроект, НПКГ, ГП | |||||||||||||||||||||||||||||||||||||||||||||||||||

| UGT2500(ДО49) | 2,85 | 28,5 | 16,5 | 14000/3000 | 2,5 | ||||||||||||||||||||||||||||||||||||||||||||||

| Ивченко-Прогресс, ГП | |||||||||||||||||||||||||||||||||||||||||||||||||||

| ГТП АИ-2500 | 2,5 | 769,5 | 24,2 | 7,5 | 20,5 | 12350/1000 | 1,08 | ||||||||||||||||||||||||||||||||||||||||||||

| Д-336-1-4 | 4,2 | 26,5 | 27,5 | 8200/3000 | 2,35 | ||||||||||||||||||||||||||||||||||||||||||||||

| Д-336-2-4 | 4,2 | 26,5 | 27,5 | 8200/3000 | 2,35 | ||||||||||||||||||||||||||||||||||||||||||||||

| Калужский двигатель (КАДВИ), ОАО | |||||||||||||||||||||||||||||||||||||||||||||||||||

| 9И56 | 0,11 | 3,3 | 1,45 | 38000/8000 | 0,55 | ||||||||||||||||||||||||||||||||||||||||||||||

| 9И56М | 0,155 | 4,2 | 1,48 | 40000/8000 | 0,78 | ||||||||||||||||||||||||||||||||||||||||||||||

| ОКА-1 | 0,155 | 4,7 | 1,70 | 41200/6000 | 0,85 | ||||||||||||||||||||||||||||||||||||||||||||||

| ОКА-2 | 0,2 | 5,0 | 1,76 | 43400/6000 | 1,0 | ||||||||||||||||||||||||||||||||||||||||||||||

| ОКА-3 | 0,265 | 5,7 | 1,93 | 46000/6000 | 1,1 | ||||||||||||||||||||||||||||||||||||||||||||||

| Климов, ОАО | |||||||||||||||||||||||||||||||||||||||||||||||||||

| ТВ3-117 | 1,1 | 25,4 | 7,88 | -/1500 | 1,2 | ||||||||||||||||||||||||||||||||||||||||||||||

| Мотор Сич, ОАО | |||||||||||||||||||||||||||||||||||||||||||||||||||

| ТВ3-137 | 1,07 | 5,5 | 7,63 | 15000/1000 | 1,0-1,3 | ||||||||||||||||||||||||||||||||||||||||||||||

| АИ-20 ДМН | 2,5 | 7,48 | 20,8 | 12350/1000 | 1,08 | ||||||||||||||||||||||||||||||||||||||||||||||

| АИ-20-ДМЭ | 2,5 | 7,48 | 20,8 | 12350/1000 | 1,08 | ||||||||||||||||||||||||||||||||||||||||||||||

| ГТЭ-МС-2.5Д | 2,5 | 7,48 | 20,8 | 12350/1000 | 1,08 | ||||||||||||||||||||||||||||||||||||||||||||||

| Пермский моторный завод (ПМЗ), ОАО (УК ПМК) | |||||||||||||||||||||||||||||||||||||||||||||||||||

| ГТУ-2.5П | 2,7 | 21,9 | 5,9 | 25,6 | 5500/3000 | 1,0-1,2 | |||||||||||||||||||||||||||||||||||||||||||||

| ГТУ-4П | 4,3 | 24,7 | 7,3 | 29,8 | 5500/3000 | 1,2-1,6 | |||||||||||||||||||||||||||||||||||||||||||||

| Пролетарский завод, ОАО | |||||||||||||||||||||||||||||||||||||||||||||||||||

| ГТГ-1500-2Г | 1,5 | 6,1 | 11,2 | 12500/1500 | 1,2 | ||||||||||||||||||||||||||||||||||||||||||||||

| Самарский научно-технический комплекс им. Н.Д. Кузнецова (СНКТ), ОАО | |||||||||||||||||||||||||||||||||||||||||||||||||||

| НК-127 | 13,6 | 13000/3000 | 3,0 | ||||||||||||||||||||||||||||||||||||||||||||||||

| Сатурн, НПО, ОАО | |||||||||||||||||||||||||||||||||||||||||||||||||||

| ДО49Р | 2,85 | 28,5 | 2,1-2,5 | ||||||||||||||||||||||||||||||||||||||||||||||||

| Окончание таблицы 5.1 | |||||||||||||||||||||||||||||||||||||||||||||||||||

| Capstone Turbine Corporation | |||||||||||||||||||||||||||||||||||||||||||||||||||

| C30 | 0,01 | 0,31 | 0,03-0,35 | ||||||||||||||||||||||||||||||||||||||||||||||||

| C65 | 0,065 | 16,4 | 0,49 | 0,52-0,56 | |||||||||||||||||||||||||||||||||||||||||||||||

| C200 | 0,19 | 6,7 | 0,02-0,52 | ||||||||||||||||||||||||||||||||||||||||||||||||

| C200 | 0,2 | 6,7 | 0,52-0,56 | ||||||||||||||||||||||||||||||||||||||||||||||||

| Daihatsu Diesel Mfg. Co. Ltd. | |||||||||||||||||||||||||||||||||||||||||||||||||||

| DT-4 | 0,44 | 2,97 | -/1500 | 1,2-1,6 | |||||||||||||||||||||||||||||||||||||||||||||||

| DT-6 | 0,66 | 4,72 | -/1500 | 1,2-1,6 | |||||||||||||||||||||||||||||||||||||||||||||||

| DT-4W | 0,88 | 41.5 | 5,94 | -/1500 | 1,2-1,6 | ||||||||||||||||||||||||||||||||||||||||||||||

| DT-10 | 1,1 | 8,23 | -/1500 | 1,2-1,6 | |||||||||||||||||||||||||||||||||||||||||||||||

| DT-10A | 1,3 | 41,5 | 8,23 | -/1500 | 1,2-1,6 | ||||||||||||||||||||||||||||||||||||||||||||||

| DT-14 | 1,5 | 40,7 | 10,2 | -/1500 | 1,2-1,6 | ||||||||||||||||||||||||||||||||||||||||||||||

| DT-20 | 2,2 | 41,9 | 14,8 | -/1500 | 1,2-1,6 | ||||||||||||||||||||||||||||||||||||||||||||||

| DT-10W | 2,25 | 40,7 | 16,47 | -/1500 | 1,2-1,6 | ||||||||||||||||||||||||||||||||||||||||||||||

| DT-10AW | 2,6 | 41,5 | 16,47 | -/1500 | 1,2-1,6 | ||||||||||||||||||||||||||||||||||||||||||||||

| DT-14W | 40,7 | 20,43 | -/1500 | 1,2-1,6 | |||||||||||||||||||||||||||||||||||||||||||||||

| DT-20W | 4,4 | 41,9 | 29,79 | -/1500 | 1,2-1,6 | ||||||||||||||||||||||||||||||||||||||||||||||

| Distributed Energy Systems Corp. | |||||||||||||||||||||||||||||||||||||||||||||||||||

| MT-100 | 0,1 | 4,5 | 0,79 | 0,6-0,95 | |||||||||||||||||||||||||||||||||||||||||||||||

| Mitsui Engineering & Shipbuilding Co. Ltd. | |||||||||||||||||||||||||||||||||||||||||||||||||||

| SB5 | 1,1 | 25,5 | 25600/3000 | 1,8-2,3 | |||||||||||||||||||||||||||||||||||||||||||||||

| SB15 | 2,7 | 25,6 | 13070/3000 | 1,8-2,3 | |||||||||||||||||||||||||||||||||||||||||||||||

| MSC4Q | 3,5 | 27,9 | 9,7 | 18,6 | -/1500 | 1,8-2,3 | |||||||||||||||||||||||||||||||||||||||||||||

| MSC5Q | 4,3 | 29,3 | 10,3 | 19,1 | -/1500 | 1,8-2,3 | |||||||||||||||||||||||||||||||||||||||||||||

| OPRA Tecnologies ASA | |||||||||||||||||||||||||||||||||||||||||||||||||||

| OP 16-2GL | 27.8 | 6.7 | 8.8 | 26000/1500 | 1,6-2,0 | ||||||||||||||||||||||||||||||||||||||||||||||

| PBS Velka Bites, a. s. | |||||||||||||||||||||||||||||||||||||||||||||||||||

| TE 100G | 0,1 | 71,3 | 3,9 | 56000/52400 | 1,2-1,5 | ||||||||||||||||||||||||||||||||||||||||||||||

| Pratt & Whitney Canada | |||||||||||||||||||||||||||||||||||||||||||||||||||

| ST5 | 0,457 | 139,6 | 23,5 | 7,3 | 2,4 | 30000/3000 | |||||||||||||||||||||||||||||||||||||||||||||

| ST6L-721 | 0,508 | 156,2 | 23,4 | 7,3 | 33000/3000 | ||||||||||||||||||||||||||||||||||||||||||||||

| ST6L-795 | 0,678 | 197,7 | 24,7 | 7,3 | 3,3 | 33000/3000 | |||||||||||||||||||||||||||||||||||||||||||||

| ST6L-813 | 0,848 | 7,3 | 30000/3000 | ||||||||||||||||||||||||||||||||||||||||||||||||

| ST6L-90 | 1,18 | 7,3 | 5,3 | 30000/3000 | |||||||||||||||||||||||||||||||||||||||||||||||

| ST18A (DLE) | 1,96 | 30,2 | 13,7 | 8,4 | 20000/3000 | ||||||||||||||||||||||||||||||||||||||||||||||

| ST18A (WLE) | 2,02 | 28,3 | 13,7 | 9,2 | 20000/3000 | ||||||||||||||||||||||||||||||||||||||||||||||

| ST30 | 3,3 | 16,6 | 14,4 | 14875/3000 | |||||||||||||||||||||||||||||||||||||||||||||||

| ST40 | 16,6 | 15,1 | 14875/3000 | ||||||||||||||||||||||||||||||||||||||||||||||||

| Rolls –Royce Power Engeneering Plc (Power Generation) | |||||||||||||||||||||||||||||||||||||||||||||||||||

| 501-KC5 | 4,1 | 15,5 | 13600/3000 | 1,6-2,0 | |||||||||||||||||||||||||||||||||||||||||||||||

| 501-KB5 | 4,8 | 9,4 | 15,4 | 14600/3000 | 1,8-2,2 | ||||||||||||||||||||||||||||||||||||||||||||||

| |

Рис.5.6. Турбогенератор в разрезе:

1 - корпус; 2 - корпус статорной части; 3 - маслопровод (подвод масла); 4 - воздухопровод для поддува лабиринта; 5 - диффузор; 6 - сопловый аппарат; 7 - жаровая труба; 8 - свеча зажигания; 9 - топливный коллектор; 10 - колесо турбины; 11 - колесо компрессора; 12 - лабиринтное уплотнение; 13 - гидродина-

мический подшипник; 14 - статорные обмотки; 15,17 - горловина слива масла; 16 - постоянные магниты; 18 - ротор; 19 - керамический подшипник качения

Это высокооборотный одновальный агрегат с частотой вращения ротора 68000 об/мин. Конструктивно он выполнен в едином корпусе, в котором устанавливается ротор. К корпусу со стороны турбины пристыковывается камера сгорания, представляющая собой отдельный самостоятельный узел.

Ротор, изображенный на рис.5.7, является наиболее ответственной частью турбогенератора.

На одном валу, который изготовлен из высокопрочной стали, последовательно размещены:

Втулка (ротор) высокоскоростного синхронного генератора с двумя запрессованными постоянными магнитами;

Колесо одноступенчатого центробежного компрессора;

Колесо одноступенчатой центростремительной турбины.

Ротор турбогенератора устанавливается на двух опорах: первая опора перед передним торцом втулки генератора, а вторая - между втулкой генератора и колесом компрессора.

Первой опорой является упорный подшипник качения с керамическими шариками, второй – гидродинамический подшипник. Оба подшипника охлаждаются и смазываются высококачественным синтетическим маслом.

Рис.5.7. Общий вид ротора

Отличительной особенностью конструкции ротора является консольная схема размещения колёс компрессора и турбины. Такое конструкторское решение позволило вынести все подшипники из горячей зоны, что значительно уменьшило безвозвратные потери масла, уменьшило производительность насоса маслосистемы, позволило увеличить сроки замены масла и масляного фильтра.

Использование высокоскоростного синхронного генератора и полупроводникового преобразователя напряжения позволило избавиться от «ахиллесовой пяты» большинства газовых турбин малой мощности – редуктора.

Камера сгорания

Камера сгорания, изображенная на рис.5.8, обеспечивает преобразование химической энергии газообразного топлива в тепловую энергию рабочего тела.

Конструкция камеры противоточная, кольцевая, с многоточечной подачей газообразного топлива через отдельные инжекторы. Камера выполнена из расчета длительной работы как при частичных, так и полных нагрузках установки.

Камера сгорания состоит из следующих основных элементов: корпуса; топливного коллектора, топливных инжекторов, жаровой трубы, свечи зажигания, проставки.

Газообразное топливо подаётся через 12 инжекторов на вход в камеру под давлением 0,5-0,6 МПа.

| |

| |

| |

| |

| |

| |

| |

| |

| |

Рис.5.8. Конструкция камеры сгорания:

1 - жаровая труба; 2 - инжекторы; 3 - топливный коллектор; 4 - корпус камеры сгорания; 5 - элементы для крепления жаровой трубы к корпусу; 6 - свеча зажигания; 7 - проставка

Рекуператор

Газовоздушный рекуператор предназначен для повышения электрического КПД установки за счёт дополнительного подогрева воздуха после компрессора. Нагрев воздуха происходит за счёт теплоты выхлопных газов турбины (рис.5.5).

Рекуператор представляет собой газовоздушный пластинчатый теплообменный аппарат, внешний вид которого представлен на рис.5.9. Экономия топлива в установке происходит за счёт увеличения температуры воздуха, который поступает в камеру сгорания из воздушного компрессора.

Система утилизации тепла с котлом-утилизатором

Система утилизации тепла предназначена для подогрева сетевой воды до заданного значения за счет использования теплоты выхлопных газов.

Регулирование параметров воды на выходе из котла-утилизатора осуществляется за счёт перепуска выхлопных газов через байпасную магистраль.

Рис.5.9. Общий вид рекуператора

В состав системы входят: котел-утилизатор с байпасной заслонкой, байпасная магистраль, расходомер для измерения потока теплоносителя, приборы для измерения температуры теплоносителя на входе и на выходе из котла-утилизатора, приборы для измерения температуры выхлопных газов на входе и на выходе из котла-утилизатора, реле максимального давления на выходе из котла-утилизатора.

Система воздушного охлаждения

Система воздушного охлаждения предназначена для надёжного отвода тепла от тепловыделяющих элементов (турбогенератора, рекуператора, силовой электроники, котла-утилизатора, маслорадиа-

тора дожимного компрессора, маслорадиатора маслосистемы), находящихся внутри микротурбинной установки.

Внутри установки находятся вентиляторы, которые обеспечивают принудительное движение воздуха. Места забора и выброса воздуха показаны на рис.5.10.

Воздух, направляемый для охлаждения узлов и агрегатов, находящихся в подкапотном пространстве, разделяется на две части. Первая часть идёт на охлаждение маслорадиатора, турбогенератора, рекуператора и котла-утилизатора. Движение воздуха обеспечивает вентилятор маслорадиатора. Вторая часть идёт на охлаждение силовой электроники и радиатора дожимного компрессора. Движение воздуха обеспечивает вентилятор, расположенный в нижней части микротурбинной установки.

Выход воздуха из установки происходит в задней части установки через два прямоугольных отверстия.

| | | |

| |

| |

| |

Рис.5.10. Места забора и отвода воздуха из подкапотного пространства:

1 - воздух для охлаждения подкапотного пространства; 2 - воздух в газотурбинный генератор; 3 - выход выхлопных газов; 4 - воздух для охлаждения силовой электроники; 5 - выход охлаждающего воздуха (верхнее отверстие); 6 - выход охлаждающего воздуха (нижнее отверстие)

Технические характеристики микротурбинной установки TA-100 RCHP (по данным завода изготовителя) приведены в табл. 5.2.

Таблица 5.2

Технические характеристики установки TA-100 RCHP

| Показатели | Размерность | Величина | |

| Электрическая мощность | кВт | ||

| Тепловая мощность (ГВС/отопление) (49/60) (70/95) | кВт | 172 / 160 | |

| КПД электрический | % | ||

| КПД полный | % | > 75 (%) | |

| Величина тока при нагрузке 100 % | А | ||

| Максимальное значение тока (перегрузка) в течение 5 секунд | А | ||

| Расход газа в режиме номинальной мощности | нм 3 /ч | 39/34 | |

| Длина (в помещении /нар. исп) | мм | 3111,5 / 3316,5 | |

| Ширина (в помещении /нар. исп) | мм | 917 / 917 | |

| Окончание табл. 5.2 | |||

| Высота (в помещении /нар. исп) | мм | 2123 / 2250 | |

| Масса (в помещении /нар. исп) | кг | 1814 / 2040 | |

| Тип электрического генератора | высокооборотный, с двумя постоянными магнитами | ||

| Частота вращения ротора | об/мин | ||

| Расход воздухагазотурбинного агрегата | кг/с | ||

| Максимальное аэродинамическое сопротивле- ние выхлопного тракта | Па | ||

| Расход воздуха на охлаждение силовой электроники | нм 3 /с | 0,38 | |

| Расход воздуха на охлаждение масляной системы, котла-утилизатора и дожимного компрессора | нм 3 /с | 0,755 | |

| Максимальное аэродинамическое сопротив- ление присоединяемого газохода выхлопных газов | Па | ||

| Максимальное аэродинамическое сопротив- ление присоединяемого воздуховода для отвода охлаждающего воздуха от масляно-воздушного радиатора и котла-утилизатора | Па | ||

| Максимальное аэродинамическое сопротив- ление присоединяемого воздуховода для отвода охлаждающего воздуха от силовой электроники и дожимного компрессора | Па | ||

| Избыточное давление газа на входе в дожимной компрессор | кПа | от 0,5 до 35 | |

| Объём масляного бака | л | ||

| Температура выхлопных газов на входе в котел-утилизатор | °С | ||

| Температура выхлопных газов на выходе из котла-утилизатора | °С | ||

| Температура воды на входе в котел-утилизатор | °С | ||

| Температура воды на выходе из котла-утилизатора | °С |

| Виталий Селиванов

, заслуженный летчик-испытатель РФ |

Паровоз не может быть красивее своего котла» – так в начале века говорили инженеры-паровозостроители. На заре авиации из-за отсутствия легкого двигателя летать начинали на планерах с гор, используя потоки обтекания. Только создание легкого, работающего на бензине, двигателя внутреннего сгорания, наконец, дало старт аппаратам тяжелее воздуха. Бензиновый двигатель (с запасом топлива) был в десять раз легче, чем такой же по мощности двигатель электрический с аккумулятором или паровой с водой и топливом. Братья Райт, французы, немцы, а за ними и в России, кстати, только летом 1910 года, сто лет назад взлетело три аппарата: А.С. Кудашева, Я.М. Гаккеля и И.И. Сикорского. Правда, на всех аппаратах были импортные бензиновые двигатели «Анзани» 25 и 35 л.с. |

Грех не вспомнить наших великих предков, но, к несчастью, у нас и сейчас с двигателями для небольших самолетов почти те же проблемы. В наследие от СССР нам достался всего один серийный поршневой двигатель М-14. Двигатель простой, надежный, неприхотливый к топливу и маслу. Не боится морозов. Сравнительно недорогой, если летать на нем не очень много. За это и любят двигатель М-14.

На чем же летают сейчас, в «малой авиации», т.е. сверхлегкие и легкие летательные аппараты? Наиболее распространены, известны и почти везде в мире обслуживаются двигатели австрийской фирмы Rotax 912 и 914. Мощностью 80–100 л.с. , они устанавливаются на аппараты взлетной массой до полутонны, с экипажем до двух человек. Это учебные и туристские, любительские аппараты.

Как только потребуется выполнять фигуры сложного пилотажа вдвоем (с инструктором), потребуется более прочный и тяжелый самолет взлетной массой 800–1000 кг (например, По-2, Як-18, Як-52). При этом с двигателем в 100–160 л.с. половину летного времени придется затрачивать на набор потерянной за пилотаж высоты с вертикальной скоростью 2–3 м/сек. А если захочется набирать высоту побыстрей, то и двигатель подойдет как раз М14. На нем можно получить в наборе до 10 м/сек, да и потеря высоты за пилотаж будет гораздо меньше. Конкурентами М14 выступают американские Lycoming и Teledyne Continental, чешские Walter, немецкие Centurion. Lycoming и Teledyne Continental капризны при запуске на земле даже летом, то им жарко – то холодно, зимой в воздухе вообще не запустить. Они употребляют только «свои», дорогие, импортные бензин и смазку, но все их минусы перевешиваются двумя плюсами:

1. Работают на «максимале» без ограничения по времени.

2. Расход топлива в 2 раза меньше, чем у нашего М14.

Если свести основные технические и экономические показатели двигателей в одну таблицу с задачей получения стоимости затрат на работу двигателя с налетом самолета до полного использования ресурса – 10 тыс. летных часов – получим таблицу.

Из нее видно, что за 10 000 часов налета на нашем М-14 придется заплатить на 30% больше чем на ТВД Alison и почти в три раза больше против дизеля Centurion. А вот двигатель М601, хотя и стоит почти в три раза дороже, чем М-14, но каждая его лошадиная сила обходится эксплуатанту в три раза дешевле, чем у М-14. Поэтому если мы хотим получить самолет для основного обучения по курсу военного летного училища, где вынуждены работать интенсивно и обеспечивать очень большой налет, то самолет, конечно, нужно иметь с ТВД, и пока лучше М601 серийного двигателя не видно!

Самолет нужен, конечно, пилотажный, с эксплуатационной перегрузкой до 7, достаточно высотный (7–10 км), следовательно, с герметичной кабиной. Наиболее подходящий из имеющихся и обслуживаемых в России двигателей для планируемого самолета – это чешский Walter М601. Его аналоги Pratt&Whittney поновей, поэкономичней, но системы их технического обслуживания и опыта эксплуатации в России нет. Дизельный двигатель на пилотажный самолет с временем полета 0,5–1,5 часа пока ставить рано – тяжел (в Интернете у танкистов есть очень дельный сравнительный анализ преимуществ и недостатков газотурбинного и дизельного двигателей).

Пока получается, что самое дешевое летное обучение – на планере при запуске с лебедки. За 3 евро (120) рублей вас на планере забросят на высоту 500 м, откуда вы будете спокойно снижаться примерно 8–10 минут или можете уйти на свободное парение. За планерами следуют ультралайты с взлетным весом до 500 кг и двигателями Rotax 912 и 914, мощностью 80–100 л.с. На них можно проводить обучение полетам по кругу, простому пилотажу, полетам по маршруту. Это даст налет 30–40 часов и выход на уровень пилота-любителя. Заниматься таким обучением могут частные летные школы или ДОСААФ. Справка: уже проектируются сверхлегкие летательные аппараты, на которых будут использоваться электродвигатели с аккумулятором до 30 минут полета. И дешево, и экологически чисто, малошумно и безопасно.

Следующий этап: пилотажный учебный поршневой самолет. Одним из предпочтительных вариантов мог быть яковлевский самолет «Кадет». На нем можно учить сложному и высшему пилотажу, полетам строем и ночью. Но заставить военных пересесть снова на поршневой самолет будет очень трудно, полеты физически тяжелы, а оплата и льготы будут занижены. Поэтому такие машины, скорее всего, пригодятся ДОСААФ и частным летным школам. Двигатель все же придется менять – слишком дорог в эксплуатации – на 30% дороже, чем вдвое более мощный ТВД М601.

Если за единицу стоимости летного часа принять стоимость полета на самолете УТС с ТВД с максимальной скоростью около 500 км/ч, то, в зависимости от максимальной скорости самолета, можно получить соотношение цен летного часа на различных самолетах.

На графике четко видно, что до максимальной скорости 500 км/ч, цена самолета увеличивается плавно линейно, со скорости от 500 до 800 км/ч растет по параболе и далее почти линейно уходит вверх. Отсюда вывод: нет смысла увеличивать максимальную скорость УТС с ТВД более 500–600 км/ч, так как небольшое увеличение скорости обходится слишком дорого и в цене самолета, и в эксплуатации. Видимо, по этим причинам уменьшили мощность двигателей заказчики самолета Pilatus РС-7МК из ЮАР.

Если УТС с ТВД будет иметь скорость захода на посадку менее 150 км/ч, то необходимость в поршневом самолете первоначального обучения для военного училища может отпасть, и эта задача может быть решена на УТС с ТВД с меньшими затратами.

Для основной подготовки в летном училище, конечно, как и во всем мире, остро необходим УТС с ТВД («Авиапанорама» №№ 1 и 2, 2010).

Мы видим, как с помощью государства поддерживается авиапромышленность Китая, Индии, Бразилии и других развивающихся стран. Даже Турция планирует выпустить в 2011 году свой УТС с ТВД. Наш крупный бизнес – в основной массе технически малограмотный – покупает в первую очередь недвижимость и предметы роскоши. Кстати, и до революции наши финансисты не очень-то жертвовали на технический прогресс. Ведь не у нас, а на западе были установлены крупные призы за перелет через Ламанш и за другие рекордные полеты.

С отменой запретительной системы использования воздушного пространства, обещанного в 2008 году, теперь в конце 2010 года, вероятно, все же откроется большой российский рынок для небольших частных самолетов. Эту ситуацию государство могло бы использовать для развития собственного производства легких летательных аппаратов. Можно, как Китай и Индия, покупать партии лучших зарубежных самолетов, с правом их последующего производства. Но гораздо важнее для нас, авиационной промышленности и любителей авиации, это покупка и лицензионное производство лучших, самых распространенных и надежных двигателей Rotax, Teledyne Continental, Pratt&Whittney со шкалой мощности не производимых в России до сего времени. Имея широкий спектр выбора двигателей, наша авиационная промышленность смогла бы обеспечить российский рынок нужными самолетами. Исторические примеры только подтверждают это. Так было с Ли-2, так было с покупкой английских реактивных двигателей «Нин-1» и «Дервент-V», в результате получили самый массовый истребитель мира МиГ-15 и почти такой же массовый фронтовой бомбардировщик Ил-28.

На что хотелось бы обратить особое внимание. Наша национальная привычка к нищете породила массовую тенденцию: сделаем, что получится, а потом в серии доведем. Нужно помнить, чему учат студентов авиационных ВУЗов: доработка эскиза обойдется в цену резинки и карандаша (копейки), макета – в цену затраченного пиломатериала (тысячи рублей), опытного образца самолета – в миллионы рублей, а доработки серийного самолета потребуют очень больших денег, что может привести к краху всей программы вообще. Для исключения таких промахов нужно любить заказчика и делать все своевременно, чтобы наше изделие было лучше, чем у конкурентов.

16 Комментариев для Где взять достойные двигатели для малой авиации

- владимир

О проблеме легких двигателей для малой авиации, не писали разве что только в «желтой» прессе. Писали и год назад, и два года, и десять лет назад. Принимаются программы развития АОН, к разработке легких маломощных двигателей подключился Центральный институт авиационного моторостроения ЦИОМ им. А.В. Баранова. Принимаются правительством программы помощи производителям техники для АОН. Мелькают в печати и на телевидении самолеты отечественной разработки. Мелькают и пропадают. Где-то они летают, где-то их испытывают.

Только вот на полевых площадках и аэродромах АОН, по-прежнему Цессны, Робинсоны да Текнамы иноземные летают. А машины российской разработки, не считая конечно Яков, смотрятся скорее как диковинка. И, как и в предыдущие года, все говорят и пишут об отсутствии отечественного легкого двигателя. Почему бы, хотя бы не сделать, как делали в прежние, советские времена. Огромная страна не стеснялась взять иностранный двигатель, приспособить его под возможности нашего производства, что-то улучшить, где-то потерять в качестве, но на выходе иметь наш, отечественный двигатель, который сможет послужить образцом и прототипом для целой линейки модернизированных движков. Отечественная история развития авиации, полна подобных примеров, и даже нет смысла их здесь приводить.

А где же воз?

Итак, в огромной стране, практически не осталось инфраструктуры для производства поршневых двигателей малой мощности. Таких, которые были бы способны поднять нашу малую авиацию и поставить ее что называется «на крыло».

Однако выход есть и из этой ситуации. Выход быть может не самый быстрый, и простой, но есть. Это разработка своих, отечественных микро и минидвигателей ГТД (газотурбинный двигатель).

Огромные холдинги, консорциумы и всевозможные ФГУП (кто не знает это Федеральное Государственное Унитарное Предприятие), изучают проблему, разрабатывают концептуальные проекты, создают предприятия с иностранным участием и осваивают государственные инвестиции. Вероятно, по прошествии энного количества времени мы на выходе всех этих корпоративных усилий и получим какой-то готовый продукт.

ЦИАМ ведет НИОКР

ФГУП "Центральный институт авиационного моторостроения им. П.И.Баранова" широким фронтом ведет НИОКР создания перспективных газотурбинных и поршневых двигателей в интересах разработчиков беспилотных летательных аппаратов, самолетов и вертолетов малой авиации. "АвиаПорт" приводит систематизированное изложение выступлений начальника сектора ЦИАМ (малоразмерные ГТД) Владимира Ломазова и начальника сектора ЦИАМ (ПД) Александра Костюченкова на II международной конференции "Беспилотная авиация - 2015".

«…Работы по перспективным поршневым двигателям

В России в настоящее время полностью отсутствует производство поршневых авиадвигателей для беспилотников и легких самолетов и вертолетов, что заставляет отечественных конструкторов применять авиадвигатели зарубежного производства. В связи с огромной потребностью в таких двигателях, ЦИАМ проводит НИОКР и прорабатывает проекты перспективных поршневых авиадвигателей в интересах их применения на беспилотных летательных аппаратах, легких самолетах и вертолетах».

«…Основные требования к авиадвигателям

Основными критериями при создании перспективных двигателей являлись стоимость эксплуатации, назначенный межремонтный ресурс и топливная эффективность, которые в совокупности определяют расходы на летный час. Проведенные расчеты показали, что для двигателей такого класса стоимость летного часа должна быть не более 500 рублей за час полета (без учета стоимости ГСМ), технический ресурс должен составить не менее 8000 часов. При таких показателях стоимость жизненного цикла составит 3,2 млн. рублей в сегодняшних ценах».

«…Новые технологии создания малоразмерных ГТД

ЦИАМ проводит работы по внедрению новейших технологий для снижения массы, повышения качества отдельных узлов и деталей. Подтверждено снижение себестоимости изготовления колеса компрессора почти в 20 раз против классического колеса с вставными лопатками. За счет применения современных технологий литья цена ротора уменьшена примерно в 15-18 раз по сравнению с ротором стандартной вспомогательной силовой установки такой же размерности, которая стоит на отечественных самолетах. В качестве опытного образца изготовлен и будет испытываться на стенде стартер-генератор с возможностью раскручивания до 90 тысяч оборотов, который ставится на вал без редуктора и существенно уменьшает массу двигателя. Он обеспечивает мощность до 4 кВт и имеет массу всего лишь 700 грамм, против сегодняшних 10 кг».

(по материалам портала aviaport httр://www.аviaport.ru/nеws/2015/05/08/338921.html

Лаборатория интеллектуальной механики "Аудит Аналитик" (АА+)

За этим интригующим названием, скрывается группа энтузиастов, которые разработали, создали, и в данный момент уже испытывают первый опытный образец микро ГТД.

Сергей Журавлев Генеральный директор, вдохновитель и генератор идей Лаборатории со своим детищем в руках.

Вот что говорит про свою команду Сергей Журавлев, Генеральный директор Лаборатория интеллектуальной механики "Аудит Аналитик" (АА+):

«Кто Мы?

Команда разработчиков моделей и прототипов сложных систем (экосистем), и алгоритмов управления ими, как в технической, так и в гуманитарной сферах.

Наши компетенции опираются на собственную концепцию организации научно-конструкторского сообщества, распределённого (сетевого) производства и непрерывного процесса совершенствования линейки высокотехнологичных продуктов в испытательно-монтажном комплексе. Мы не считаем нужным покупать станки и строить завод. В России уже так много избыточных производственных мощностей, и покупок новейшего оборудования, что их надо загружать работой».

Сергей полон оптимизма и здорового реализма, и у него есть для этого все основания.

«Нам выдался редкий шанс войти в мировую элиту производителей малых турбин. Минимизация и локализация, роботизация и автономия – тренды XXI века, в которые пока ещё можно встроиться на равных с лидерами энергообеспечения малого авиастроения, беспилотной авиации, локальной энергетики. В России очень сильные физическая и математическая, материаловедческая и инженерная школы. Их потенциал позволяет в минимальном объёме турбины, достичь максимальных, значений эффективности, в первую очередь эксплуатационной, малыми силами и средствами».

Опытный образец ГТД малой тяги серии МкА

Следует отметить, что разработка газотурбинных установок малой тяги лишь одно из направлений, которым занимается Лаборатория АА+, и этот проект полностью частный, и быть может именно поэтому после всех расчетов, проработок и проб, они имеют на выходе уже готовый опытный образец.

Вот так буднично, на подоконнике, на тетрадке с расчетами и схемами уместился первый опытный ГТД малой тяги марки МкА. Родоначальник серии двигателей разной мощности, которые можно будет применять в различных отраслях.

Двигатель уже проходит испытания на стенде в лаборатории. Вот некоторые его параметры, которые уже четко определены:

Основные данные опытного образца ГТД малой тяги серии МкА (микро авиационный):

Вес – 2060 гр.

Длина – 324.00 мм

Диаметр основной – 115.00 мм

Ширина с пилонами – 128.00 мм

Рабочие характеристики:

Тяга максимальная – 200 N

Тяга рабочая – 160 N

Расход топлива (на макс. тяге) – 460.00 ml \ min

Используемое топливо – керосин\дизельное топливо

Максимальные скорость вращения – 120 000 об\мин

«Разработанный двигатель отличается от изучавшихся нашим КБ аналогов, конструктивом, материалами, характеристиками. А также заранее продуманной интеграцией в ряд изделий».

Дмитрий Рыбаков

заместитель директора по инновациям Группы компаний “Беспилотные системы”

В Группе компаний «Беспилотные системы» настолько уверены в перспективности серии двигателей разработки Лаборатории, что начали проектирование перспективного БПЛА специально под них.

Я абсолютно уверен, что через некоторое время, мы увидим, легкие, мощные и экономичные двигатели Лаборатории АА+ не только на легких самолетах, автожирах и вертолетах, но и на большой авиационной технике.

В заключении хотелось бы привести еще одно высказывание Сергея Журавлева.